近日,在我公司总装测试中心,武汉川崎的大型高端液压系统,在经过为期一周的严苛出厂验收测试后,各项性能指标均以优异表现达到乃至超越设计标准,赢得了在场客户专家团队的高度认可。

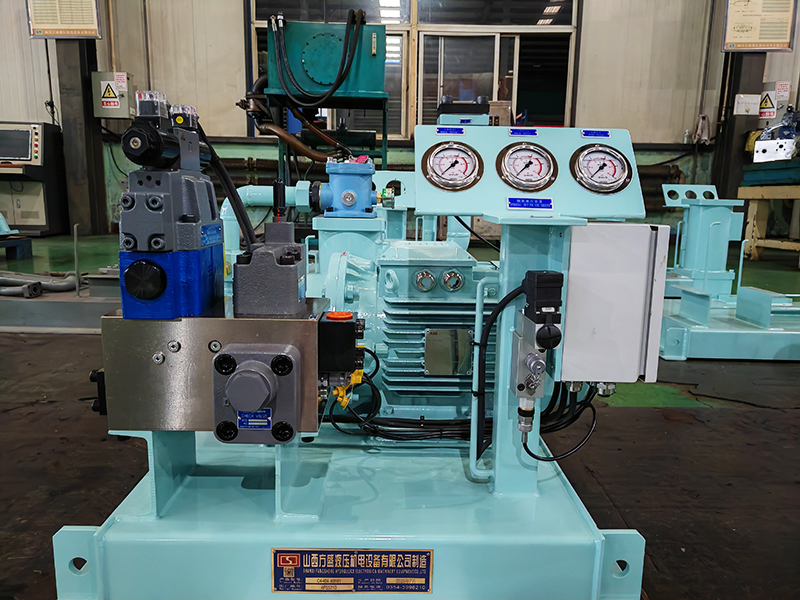

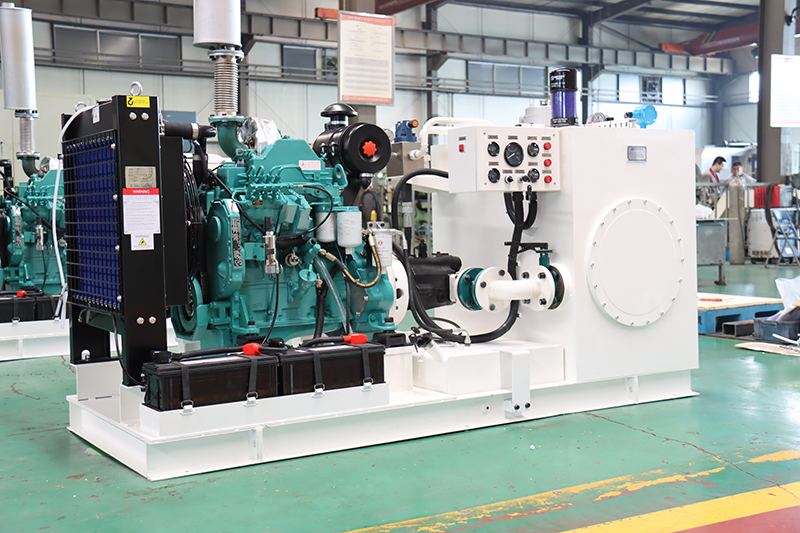

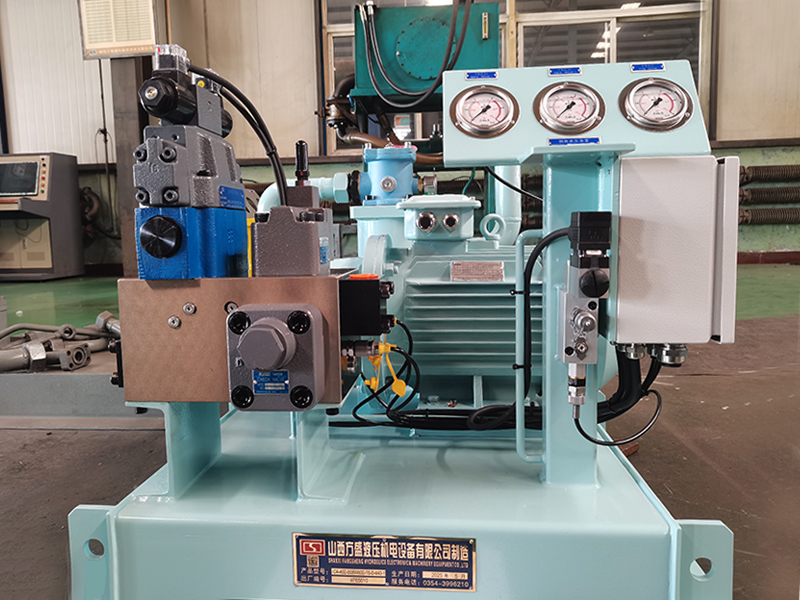

此次交付的液压系统,是专为客户某大型船舶侧推液压装置的核心动力单元。该系统集成了我公司最新的技术成果,面临着输出功率大、控制精度高、长期连续运行稳定性要求极为苛刻的多重挑战。项目团队秉承自主研发理念,成功攻克了多项技术瓶颈。“出厂验收”,在我公司不仅仅是一个流程,更是一场庄严的仪式,是产品通往客户手中的最后一道,也是最严格的一道关卡。这套液压系统在总装完成后,经历了一系列堪称“严酷”的多维度检测试验:

1. 空载跑合试验: 系统首先在无负载状态下进行长时间运行,检查泵、阀、密封等各部件的初期磨合状态,排除任何潜在的装配瑕疵。

2. 性能极限测试: 在试验台上,系统被逐步加压至额定压力的1.25倍甚至1.5倍,并进行长时间保压测试,验证其在极端压力下的结构强度与密封可靠性。同时,在不同工况下,精确测量其流量、压力响应时间、温度上升等关键参数,确保所有数据均“白纸黑字”地符合技术协议要求。

3. 模拟工况耐久测试: 这是最贴近实战的考验。系统按照客户未来的实际生产节拍,模拟各种复杂、频繁的启停与换向动作,进行超过120小时的不间断满载连续运行。期间,我们的工程师利用先进的在线监测设备,对系统的振动、噪声、油液清洁度及温度进行全天候监控,任何细微的异常都逃不过我们的“法眼”。

4. 智能化功能验证: 对系统的远程控制、故障自诊断、预警提示、紧急安全停机等智能化功能进行了逐一验证,确保其在未来的智能工厂中能够无缝集成,稳定运行。

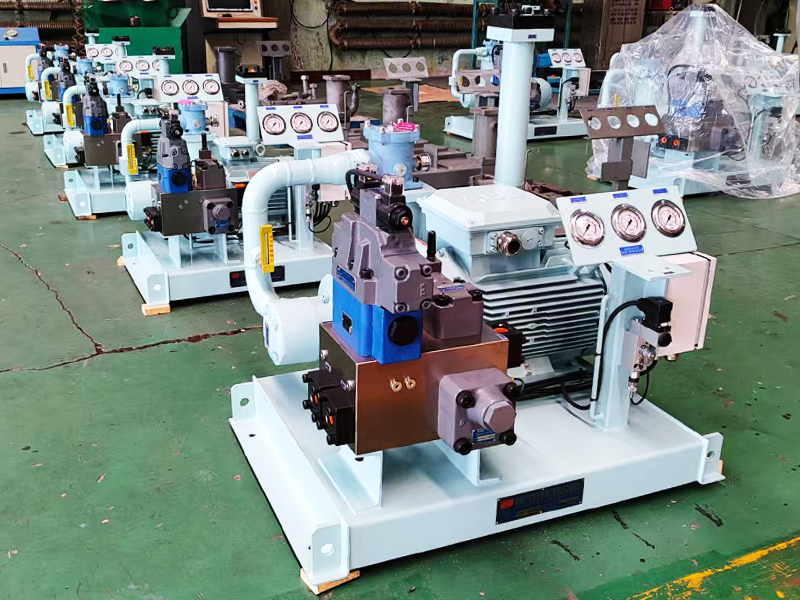

验收当日,客户技术团队亲临现场,亲眼见证了所有测试数据的实时呈现,并随机抽检了多项性能。最终,客户代表在出厂验收报告上郑重签字。

随着满载的货车缓缓驶离,承载的不仅是一套高品质的液压系统,更是我公司对客户的承诺与对行业进步的责任。此次成功验收与发货,极大地巩固了公司在高端液压领域的市场地位,也为与客户的长期战略合作奠定了更为坚实的基础。